Zwischen Stagnation und Fortschreiten

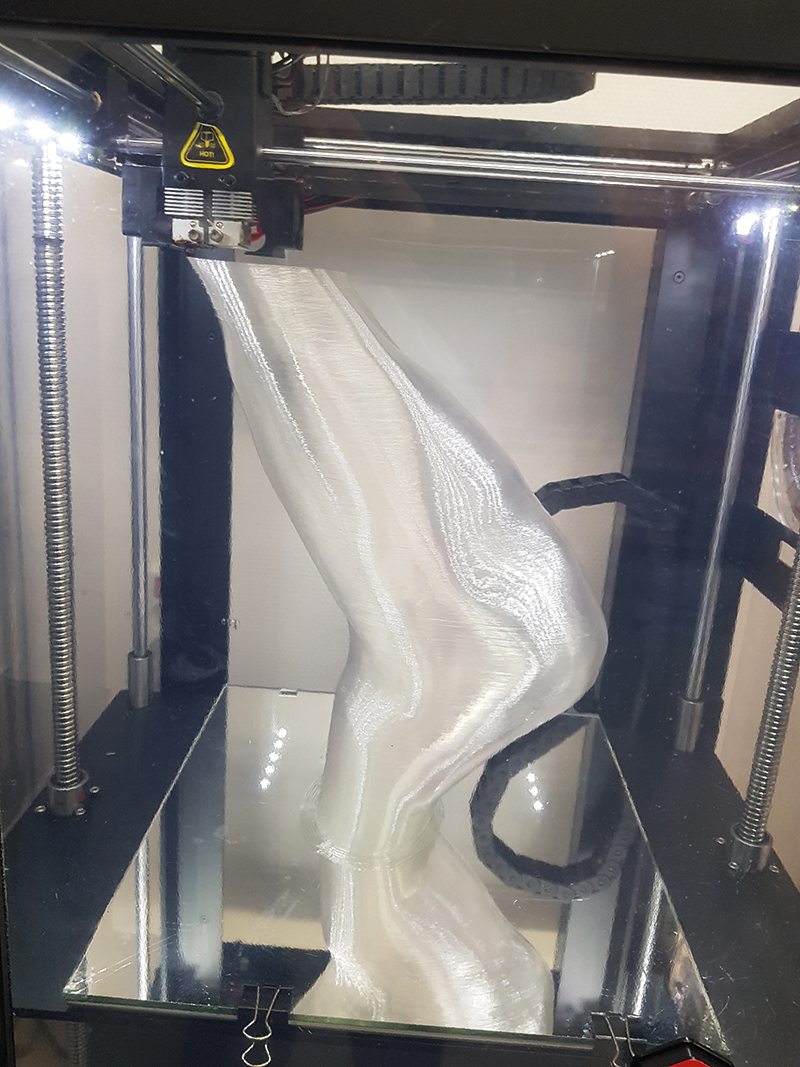

In der Theorie klingt es relativ einfach: Bevor ich schlafen gehen, schicke ich Daten an einen 3D-Drucker und am nächsten Tag nehme ich den fertigen Leisten einfach heraus und weiter geht’s mit dem Schuhbau. Seit fast fünf Jahren experimentiert und tüftelt OSM Achim Oberle in Ettenheim in Sachen 3D-Druck und kann dabei durchaus als ein Vorreiter in der Branche bezeichnet werden. „Wie weit ist denn die Technik mittlerweile?“, so die Frage an ihn. „Für Probeschuhe ist die Technik absolut praxistauglich“, so sein Fazit. Innerhalb zwei Stunden könne er einen drucken, damit die Passform überprüfen, Änderungen noch digital vornehmen und mit den Leistendaten gleich den Schaft bestellen. Und dies zu einem Materialkostenpreis von zirka zwei Euro. Allerdings bieten sich dafür nur „leichte“ Versorgungen an, bei schweren Versorgungsfällen greift er auf die „alte“ Technik mit Tiefziehen zurück. Denn ein kleiner Nachteil ist das Material: Die Folie ist leicht milchig und nicht völlig durchsichtig. „Das lässt sich auch nicht ändern“, beschreibt Achim Oberle diesen Fakt.

Mit einem Abonnement erhalten Sie Zugriff auf alle Online-Inhalte. Mit einem Premium-Abonnement erhalten Sie zusätzlich viele Angebote rund um die Orthopädieschuhtechnik umsonst oder stark vergünstigt.

Nutzen Sie Ihr Abonnement auch digital und profitieren Sie von der großen Fachartikelvielfalt . Der Zugang ist bei Ihrem Abonnement bereits enthalten und für Sie kostenlos.