Die Lieblingsfarben brachten den Erfolg

Johannes Rief wurde 2018 für seine Meisterarbeit mit dem Karl-Geyer-Pokal und dem Münchener Förderpreis ausgezeichnet. Hier gibt der 26-Jährige Einblicke in die Entstehung seines Meisterprüfungsprojektes – von der ersten Idee bis zum fertigen Schuh. Die Farben Rot und Schwarz spielten dabei eine besondere Rolle.

Die Aufgabe der Meisterprüfung lautete: Erstellung eines orthopädischen Maßschuhs für einen Patienten in Form einer realen Versorgung unter Beachtung aller biomechanischen und orthopädieschuhtechnischen Gesichtspunkte. Als Zeitvorgabe galten 40 Arbeitsstunden – zusätzlich musste eine Arbeitsprobe, eine Lähmungsmanschette oder ein Vorfußersatz in acht Arbeitsstunden angefertigt werden. Die Zulassung zur praktischen Prüfung ist eine bestandene Theorieprüfung. Um diese praktischen Aufgaben zu bewältigen, besuchte ich zusammen mit elf weiteren Gesellen den Vorbereitungskurs am Kompetenzzentrum für Technische Orthopädie in Landshut. Alle hatten dasselbe Ziel: die Anfertigung des Maßschuhs. Eine besondere Herausforderung war der Schaftbau, weil er für die meisten Prüfungskandidaten neu war. In den darauffolgenden neun Monaten widmeten wir uns dem Unterrichtsstoff, darunter Fachzeichnen und Anatomie. Immer dabei: guter Teamgeist und die Begeisterung an diesem handwerklichen Beruf. Am 7. Juli 2018 war es dann soweit und die Teilnehmer dieses Kurses hielten ihren Meisterbrief in der Hand. Den Weg zu meinem Meisterprüfungsprojekt und die Gedanken sowie die Idee dahinter, möchte ich im Weiteren vorstellen.

Die Geburtsstunde der „Rot-Schwarz-Vorliebe“

Schon während meiner Ausbildung konnte ich in der Garage meines Vaters eine kleine Reparaturwerkstatt einrichten, der ich den Namen „JR Schuhwerkstatt“ gab. Einen guten Freund, der Mediengestalter ist, beauftragte ich mit dem Entwurf eines roten Logos in Form eines Wappens mit meinen Initialen. Das war die Geburtsstunde meiner Rot-Schwarz-Vorliebe, welche sich deutlich in meinem gesamten Prüfungskonzept widerspiegelt. Im Quartierbereich sowie auf der Hinterkappe verwendete ich Kunstleder in Carbon-Optik als Zierelement. Carbon steht dabei für den Gedanken „Altes verändern, Neues ergänzen und Wertvolles vereinen“. Diese moderne Variante eines Stiefels im Schlittschuhschnitt kombiniert mit einer sportlichen Verschalung und einem überzogenen Keilabsatz sollte mein Grundkonzept ergeben.

Maßschuhe für den Prüfungspatienten

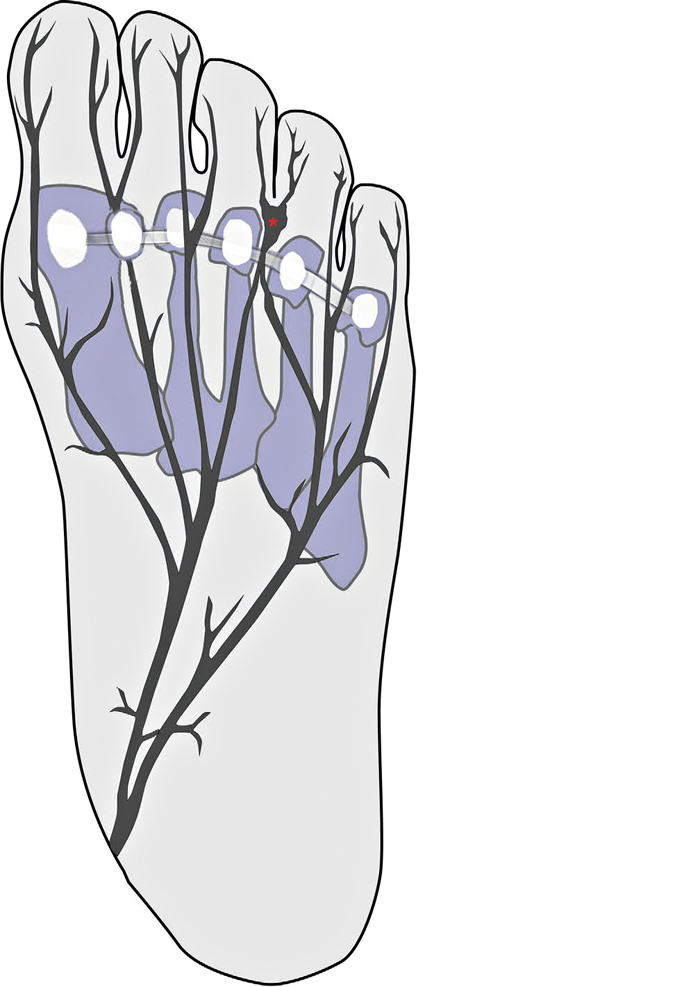

Zu Beginn der Prüfung wurde allen zwölf Prüfungskandidaten ein Prüfungspatient per Zufallsprinzip zugeteilt. Mein Patient war Herr S., 72 Jahre alt, 82 kg bei 175 cm Körpergröße, aktiver Pensionist, bereits vorversorgt mit orthopädischen Schuhen. Seine Diagnose für den rechten Fuß lautete: Postoperative Osteomyelitis nach Unterschenkelfraktur und einer daraus resultierenden Beinverkürzung von 7,5 cm, kontrakter Spitzfuß, versteifter Hallux valgus nach Operation. Linker Fuß: Arthrose im Großzehengrundgelenk.

Nach ausführlich aufgenommener Anamnese erfolgte zunächst eine Stellungszeichnung. Fotos und Videos dienten der genauen Bewertung des Gangbildes, um daraus eine schuhtechnische Versorgung abzuleiten. Anschließend wurde eine 15-seitige detaillierte Versorgungsdokumentation geschrieben und skizziert. Die abgegebene theoretische Versorgungsdokumentation vom Maßnehmen bis zum fertigen Schuh musste dabei möglichst genau eingehalten werden; sämtliche Abweichungen von der Erstdokumentation später in einem separaten Schreiben korrigiert werden. Jetzt begannen die 40 Stunden des Leistenbaus bis zur endgültigen Fertigstellung des Projektes. Um die genaue Passform und Stellung zu erreichen, habe ich ich mich für einen Stiefelleisten entschieden, den ich aus Leistenschaum (Hekapur 400) mit einer durchsichtigen/grünen Spitzenzugabe (Podiatech) gegossen habe. Der zuvor abgenommene Gipsabdruck diente nicht nur zum Leistenbau, sondern auch zum Fertigen eines 1:1 Gipsmodells der Patientenfüße, das hinsichtlich der Umfangmaße, Proportionen (Zehen) und Stellung übereinstimmen musste.

Die Fußbettung entsteht

Nach dem Leistenbau und dem sehr aufwändigen Abgleichen mit der Stellungszeichnung entschied ich mich, die Fußbettung zu bauen. Die kontrakte Spitzfußstellung des rechten Fußes hat plantar am Vorfuß eine starke Hornhautbildung verursacht, die beim Barfußgehen schmerzte. Mein Ziel lautete, mit einer guten Druckverteilung im Längsgewölbe, Vorfußweichbettung und „Aufhängung“ der Ferse den Spitzfuß mit 7,0 cm auszugleichen. Für den Ausgleich habe ich Verkürzungsschaum verwendet, um mir einzelne Schichten und Gewicht zu sparen. Als letzte Schicht sollte jedoch unbedingt Kork/Mikrokork verwendet werden, da der Verkürzungsschaum beim Zwicken nachgibt und verdrückt. Unter wiederholter Berücksichtigung der Stellungszeichnung schliff ich die Bettung in Form und Funktion. Zur Herstellung des Probeschuhs wurde mit Planoform 0,4 mm jeweils die Innen- und Außenseite des Leistens plus Bettung tiefgezogen. Um eine funktionelle Gehprobe durchführen zu können, wurde noch ein EVA-Boden unter dem Planoformschuh angebracht. Nach dem Probeschuhtermin verabschiedete ich zunächst meinen Patienten Herrn S. Ein Stellungsfehler auf der „gesunden“ linken Seite (Genu Varum), kleine Abänderungen der Umfangmaße, sowie die Ausarbeitung markanter Stellen wurden von mir noch geändert. Beim Testen unterschiedlicher Absatzhöhen und deren Auswirkung auf Auftreten und Abrollen ergab die bisher gewählte Höhe von 2,5 cm ein gleichmäßiges und stabiles Gangbild.

Der Schaftbau: eine knifflige Angelegenheit

Dann folgte die Königsdisziplin, der Schaftbau. Sorgsam wurden mit Folie die Innenseite und Außenseite der Leisten abgenommen. Links und rechts ergaben sich gravierende Unterschiede, jedoch ließen sich die einzelnen Seiten auf jeweils eine Durchschnittskopie mitteln. Die Fachzeichnung musste sowohl in der Theorieprüfung als auch in der praktischen Prüfung eine deutliche und ordentliche Linienführung aufweisen. Die einzelnen Bauteile meines Schlittschuhschnitt-Stiefels wurden zuerst aus Papier, dann aus Leder geschnitten. Dabei mussten alle Untertritte und Bugzugaben beachtet werden. Das Oberleder besteht aus schwarzem und rotem Rinds-Nubuk und Nappa in jeweils 1,6 mm Stärke. Die Zierelemente sind aus Kunstleder in Carbon-Optik 1,2 mm. Der Schaftabschluss ist aus schwarzem Textil-Mesh, welcher für ein angenehmes Tragen im Fesselbereich sorgt. Das Kalbsfutterleder 1,2 mm wurde in zwei Teile und raue Futterhöschen geteilt. Mit der Schärfmaschine habe ich das Ober- und Futter-Leder ausgeschärft, um alle Teile ordentlich ineinander übergehen zu lassen. Das Ziel lautete, sanfte Übergänge und adrette Bugkanten zu schaffen. Beim Nähen wurde zusätzliches Nahtband verwendet, um ein Ausreißen der Nähte beim Zwicken oder beim späteren Tragen zu verhindern. Das Futter wurde anschließend gestürzt eingenäht, dann die Riegel genäht. Um den bisher ansehnlichen Schaft nicht zu verunstalten, hieß es nun, insgesamt viermal volle Konzentration aufbringen. Dann war es geschafft!

Der Bodenbau

Beim Bodenbau ist vor allem das Gewicht sehr wichtig. Dennoch wollte ich – trotz des höheren Gewichtes – nicht auf eine Lederhinterkappe 2,2 mm und Lederüberstemme verzichten. Die geschwungene Vorderkappe aus Tepp2 1,6 mm lässt sich gut verarbeiten und spart Gewicht ein, sowie die Brandsohle aus BM20 und die Gelenkfeder aus GFK. Für eine optimale Passform zwickte ich die Hinterkappe vor. Mit Hirschkleber wurden alle Einbauteile eingeklebt und der Schaft mit gleichmäßigen Zügen über den Leisten geformt. Der Schaftabschluss, Zierelemente sowie die paspolierte aufgesetzte Hinterkappe sollten auf der gleichen Höhe sein. Hier wurde mir klar, dass ich beide Seiten im Rückfußbereich noch besser hätte aneinander abgleichen können. Folglich stimmten die Proportionen leider nicht zu 100 Prozent überein. Nach dem Ausballen und dem Verschleifen der Zwischensohle, welche nicht zu stark unterschliffen oder nach außen gestellt werden sollte, da der Boden sonst „bauchig“ oder zu schmal wirkt, fertigte ich die zweifarbige Verschalung aus EVA an. Zuerst wurden gleich lange, 3 mm starke EVA-Streifen aneinander gestückelt und verklebt, um anschließend die Oberkante mit der Polierscheibe zu brechen. Mit einem Rissfräser wird eine gleichmäßige Aussparung für die Ziernaht geschliffen. Der rote EVA-Streifen wurde mit einem schwarzen 20er Faden und der schwarze EVA-Streifen mit einem roten 20er Faden vernäht. Bei der Wahl des Materials EVA sollte auf eine möglichst hohe Shore-Härte geachtet werden (mind. 40° Shore oder härter), damit sich ein gleichmäßiges Nahtbild ergibt. Die Verschalung habe ich auf gleicher Höhe an beiden Seiten angezeichnet und aufgeraut, eingestrichen und nach kurzer Ablüftezeit unter geringer Hitze um den Boden gezogen. Der Keilabsatz setzt sich aus einer 10 mm EVA-Schicht, die mit Kunstleder in Carbon-Optik überzogen wird, und einer 10 mm EVA-Schicht zusammen. Zum Probeanbringen des bezogenen Keilabsatzes verwendete ich doppelseitiges Klebeband, um eine genaue Passform zu erhalten. Nun wird der geschliffene Keil von beiden Seiten gelöst und um die Bezugsmaterialstärke rundherum verschmälert. Der fertig überzogene Keilabsatz sollte nun ohne Überstand zur Verschalung verklebt werden können. Die letzte Schicht EVA 8 mm diente dem lotgerechten Aufbau sowie dem Einschleifen der lateralen Absatzrolle. Als Laufsohle verwendete ich eine rote Profilgummisohle „Stone“ in 4 mm Stärke. Als besonderes Zierelement wurde die Sohle im Gelenkbereich in Form eines Wappens ausgestanzt, mit Carbon-Optik unterlegt und meine Initialen aufgeklebt. Dieselben Initialen finden sich auch auf dem Sichtfenster der aufgesetzten Hinterkappe. Anschließend wurden beide Schuhe ausgeleistet, die Bettungen mit „X-Static“ überzogen. Die Verkürzungsbettung habe ich zusätzlich im Fersenbereich geteilt, um ein einfaches Herausnehmen zu ermöglichen. Nachdem ich den Schuh auf seine Funktion und saubere Verarbeitung geprüft hatte, ging es an den Feinschliff. In der verbleibenden Zeit wurde der Schuh poliert, gereinigt und mit Schnürsenkeln versehen. Pünktlich zur wörtlichen „Deadline“ konnte ich mein Maßschuh-Meisterprojekt dann abgeben.

Am nächsten Tag folgte noch die Fertigung einer Lähmungsmanschette als Arbeitsprobe. Diese wurde zuerst gezeichnet und anschließend über einen bestehenden Leisten geformt. Vor dem Tiefziehen wurde der Leisten mit Bezugsmaterial bezogen und dünn mit Kleber vorgestrichen. Als Grundmaterial verwendete ich RCH 500. Dieses Material lässt sich besonders gut thermoplastisch verformen. Beim Tiefziehen und Auskühlen ist Geduld gefragt. Je länger das Material auskühlt (mind. doppelte Aufwärmzeit), desto geringer ist die Gefahr eines nachträglichen Verziehens des Kunststoffes. Die Manschette wird in Form geschliffen, bevor die Innenseite des Bezuges nach außen umgeschlagen wird. Auch bei meiner Arbeitsprobe lässt sich mein rot-schwarzes Konzept wiederfinden. Für den äußeren Bezug verwendete ich schwarzes Rinds-Nubuk 1,6 mm, das mit rotem 40er Faden abgenäht wurde. An der Rückseite mussten dann noch zwei Sichtfenster ausgeschnitten und mit Kunstleder in Carbon-Optik unterlegt werden. Für die Fixierung der Manschette brachte ich einen großen Klettverschluss in Carbon-Optik am Wadenbereich an sowie zwei Gummizüge mit Klettverschluss am Ristbereich. Als plantaren Bezug der Manschette wählte ich Blankleder.

Einfallsreiches Mappendesign

Die Präsentation meiner Arbeit fand dann zusammen mit den elf weiteren Prüflingen statt. Auf meinem Tisch befanden sich nun: Gipsmodell, Leisten, Probeschuh, Fußbettung, Trittspur mit Materialliste, Arbeitsprobe und der fertige Schuh sowie die Präsentationsmappe. Als besonders einfallsreich zeigten sich alle Meisterprüflinge beim Design ihrer Mappen. Passend zu meinem rot-schwarzen Carbon-Konzept besteht meine Mappe aus zwei großen 1,0 mm starken Carbonplatten. Diese Carbonplatten wurden in den Ecken mit Kunstleder-Carbon bezogen und rot abgenäht. Als Verschlussmechanismus diente Klettverschluss, ebenfalls in Kunstleder Carbon-Optik. Als Beschriftung wählte ich das Orthopädieschuhmacherzeichen – jedoch nicht in gewohntem Weiß/Grün, sondern in Schwarz-matt-glänzend, um den Carbonfasern der Platten mehr Aufmerksamkeit zu schenken. Die Präsentationsmappe sollte den roten Faden meines gesamten Konzeptes bilden. Mir war es wichtig diese „Corporate-Identity“ auch persönlich weiterzudenken. Dementsprechend wählte ich auch mein Outfit für das Fachgespräch aus: Ein schwarzes Hemd mit JR-Aufdruck, rote Fliege, Jeans und schwarz-rote Haferlschuhe, die ich als „Eigenversorgung“ an der Meisterschule gefertigt habe. Das Fachgespräch bildete den Abschluss der Meisterprüfung. Hier erfolgte zusammen mit der Prüfungskommission die Abnahme der Schuhe. Es wurde zu meinem Erstaunen sogar über die möglichen Zusammenhänge zwischen italienischen Sportwagen und meinem Projekt diskutiert. Nach zirka 30 Minuten Präsentation, Prüfung und Diskussion war die Prüfung zum Meister überstanden. Jeder Prüfling musste einzeln vor die Prüfungskommission treten, bevor am späten Nachmittag die Ergebnisverkündung erfolgte. Natürlich wurde das Ergebnis von allen Teilnehmern mit großer Spannung erwartet. Bei der Bekanntgabe der Prüfungsergebnisse durch die Prüfungskommission war die Freude groß, denn alle Teilnehmer hatten die Meisterprüfung bestanden. Mit großem Stolz erfüllte mich, dass mein Projekt als beste handwerkliche Arbeit ausgezeichnet wurde. Hatten sich doch meine zahlreichen Überlegungen zu jedem Detail, mein Ehrgeiz und das Streben nach Perfektion am Ende besonders gelohnt.

Zur Person:

Johannes Rief ist 26 Jahre alt und lebt im Kleinwalsertal in Österreich. Nach dem Abitur im Jahr 2011 absolvierte er seine Ausbildung zum Orthopädieschuhmacher bei der Schuh Staudinger GmbH in Innsbruck. 2014 schloss er diese erfolgreich mit „sehr gut“ ab. Vier Jahre später konnte er nach bestandener Meisterprüfung dann den Weg in die Selbstständigkeit einschlagen.

Anschrift des Verfassers:

Johannes Rief

Rief Schuhklinik + Verleih

Walserstraße 68,

6991 Riezlern

Österreich

Artikel aus OST 11/2019