Digitale Abformung mit „Smart“-Handschuh

Die Verschreibung eines orthopädischen Hilfsmittels wie einer Fußorthese oder einer Unterschenkelorthese (AFO: Ankle Foot Orthosis) bietet sich als optimale Vorgehensweise zur Versorgung dieser Störungen an. Der Tastsinn des ärztlichen Fußexperten und Orthopädieschuhmachers spielt bei der Verarbeitung von taktilen Informationen eine wesentliche Rolle.

Tatsächlich liefert der Druck, der von den Händen des Fachmanns bei der Formung des Gipses angewendet wird, wichtige Informationen für die benötigte Korrektur. Derzeit handelt es sich bei der Anfertigung einer Orthese oder Prothese um ein umfassendes Verfahren, das ein Modell der betroffenen Körperteile aus einem Gipsabdruck reproduziert (Abb. 2).

Entsprechend der Beschaffenheit der Körpersegmente (zum Beispiel der Lage von knöchernen Orientierungspunkten oder von Weichteilgewebe), die durch die Deformierung des Körpergewebes bestimmt werden, ermöglichen sowohl der Gipsabdruck als auch das gegossene Modell die notwendigen Korrekturen.

Dieses Verfahren hat allerdings mehrere Nachteile:

- die Herstellung eines Gipsabdruckes ist für den Kunden stressig,

- es ist zeitaufwändig, weil das gegossene Modell zunächst trocknen muss,

- die Korrekturen an dem Modell und der Druck, der benötigt wird, um Körpersegmente einzuschätzen, sind implizit und hängen von der Erfahrung des Orthopädieschuhmachers ab.

Daher können Form und Eigenschaften nur schwer anderen Kollegen zur weiteren Anfertigung und Verarbeitung übermittelt werden. Diese praxisorientierte, implizite Arbeitsweise kann explizit gemacht werden, indem man den Tastsinn und den manuell ausgeübten Druck des Experten bei der Gestaltung orthopädischer Hilfsmittel digital umsetzt.

Der Wunsch, Daten, die während der Messphase des orthopädischen Verfahrens gesammelt wurden, digital zu erfassen, hat zur Entstehung verschiedener Systeme geführt, die aktuell im Handel erhältlich sind. CAD/CAM und Scan-Geräte haben viele Vorteile, darunter die digitale Registrierung aller Informationen ab Beginn der Messphase, wie zum Beispiel Modifikationen und Anpassungen. Mit dem Einsatz von Scannern und Digitalisierungsgeräten kann man 3D-Informationen sammeln, die mit einem Computer verarbeitet werden können. Diese Informationen können dann an eine „computergestützte“ Produktionsmaschine weitergeleitet werden.

In der Prothetik sowie in der Fußheilkunde setzen sich diese Technologien immer weiter durch, während sie in der Orthetik und der Orthopädieschuhtechnik erst jetzt einen Aufschwung erfahren. Eine der Voraussetzungen für die allgemeine Akzeptanz und Einführung von CAD/CAM-Systemen ist, dass diese Systeme benutzerfreundlich und weniger anstrengend für die Kunden sind, aber auch der Art und Weise, wie Orthopädieschuhtechnikexperten denken und arbeiten, gerecht werden. Eine Herausforderung dabei ist, dass bei der Verwendung von digitalen Systemen der Tastsinn fehlt

Der hier vorgestellte neue Ansatz, den Tastsinn bei der Herstellung von orthopädischen Hilfsmitteln mit einzubeziehen, soll im Vergleich zu herkömmlichen Methoden kundenfreundlicher, genauer, reproduzierbarer, übertragbarer und rechenschaftspflichtiger sein. Darüber hinaus soll dieser Ansatz Fachleuten erleichtern, den bestehenden Wissensstand im Bereich der orthopädischen Technologie zu erweitern. Er kann anschließend sowohl in die berufliche Ausbildung als auch in die Weiterbildung von bereits berufstätigen Orthopädieschuhmachern integriert werden.

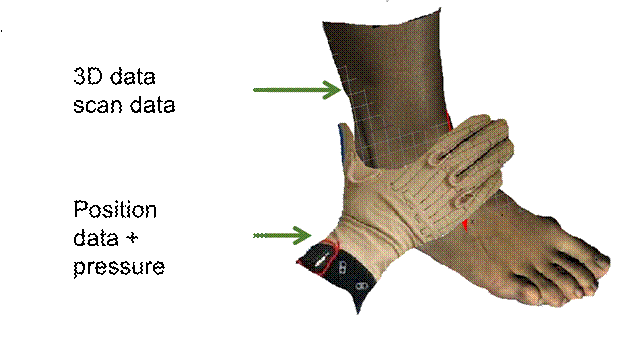

Es sind neue technologische Lösungen erforderlich, um die derzeitige analoge Arbeitsweise zu ersetzen, indem eine Technologie eingeführt wird, die eine direkte digitale Rekonstruktion von Körpersegmenten ohne Verlust des Gefühls – also taktiler Informationen – des Praktikers ermöglicht. Dies kann erreicht werden, indem man die Körpersegmente manuell mit einem „Smart“-Handschuh erfasst, in dem Positions- und Drucksensoren integriert sind, die Daten über die Konturen und Beschaffenheit der Körpersegmente erfassen. Diese Daten werden anschließend mithilfe einer CAD-Software weiterverarbeitet.

Ziel

Ziel dieser Forschungsstudie war es, ein digitales Werkzeug zu gestalten und zu entwickeln, das die Datenerfassung in Bezug auf die Position und den Druck, den der Orthopädieschuhmacher während des Abdruckverfahrens anwendet, übernimmt. Da die Erfahrung und Kompetenzen des Orthopädieschuhmachers in die Entwicklung des vielseitigen Messgerätes mit einfließen sollten, stellt der hier vorgestellte „Smart“-Handschuh eine bevorzugte Lösung dar.

Designprozess

Der V-Modell-Entwicklungsstandard beschreibt die verschiedenen Vorgehensweisen, die während des Softwareentwicklungslebenszyklus durchlaufen werden, und es wurde für den Designprozess des „Smart“-Handschuhs verwendet. Ursprünglich für Software-Technik entwickelt, kann es auch für die Produktentwicklung verwendet werden, da es auch iterativ genutzt werden kann.

Im V-Modell schreiten die Zeit und der Systemreifegrad von links oben nach unten und zurück nach rechts oben, wobei die verschiedenen Stadien des letzteren definiert werden. In Zusammenarbeit mit den vorgeschlagenen Erstnutzern des „Smart“-Handschuhs, das heißt Orthopäden, Fußärzten und Orthopädieschuhmachern, definierten wir die Ziele und die Konzepte der Anwendung in Bezug auf die Funktionalität. Dies beinhaltete zum Beispiel, wie der Handschuh aussehen und welche Funktionen er aufweisen sollte. Diese wiederum bildeten die Basis, anhand derer wir die Anforderungen des zukünftigen Gerätes erarbeitet haben.

Die nächste Phase bestand darin, die Leistungsanforderungen zu definieren und dabei die Betriebsumgebung zu berücksichtigen. Eine Reihe von Alternativen wurden in einem morphologischen Diagramm visualisiert und anschließend hinsichtlich ihrer Spezifikationen und Kosten gewichtet. Die vielversprechendste Alternative wurde zu einem Konzeptnachweis ausgearbeitet.

Nach verschiedenen Tests mit Studierenden und Kollegen, welche insgesamt zirka 40 Stunden dauerten, wurden die Anforderungen an die Sensoren, Ausführungsbeispiele des Handschuhs und die Auswahl der verwendeten Materialien beim ersten Prototypen angepasst. Gleichzeitig wurden die Datenarchitektur und die ersten Softwareversionen zur Handhabung der erfassten Daten konzipiert und getestet. Diese Daten sollen in der richtigen Form zur Verfügung stehen, um ins CAD-System eingegeben werden zu können.

Ergebnisse

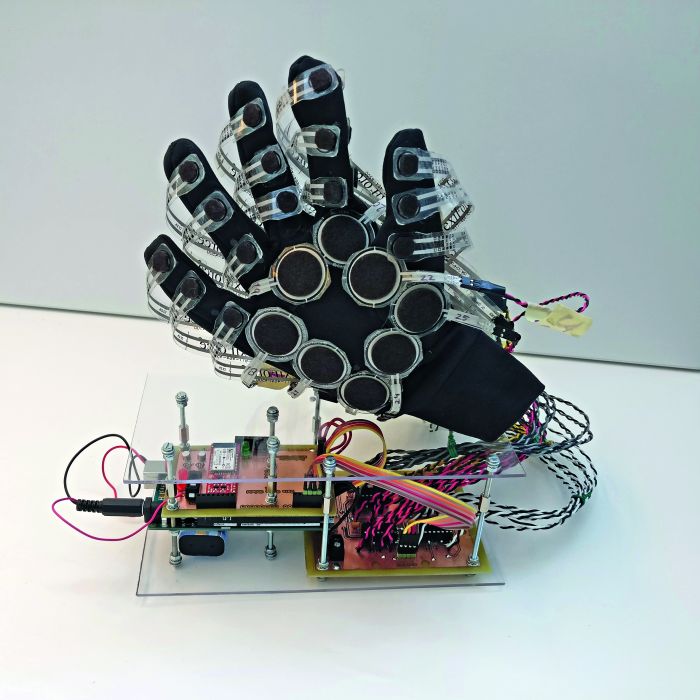

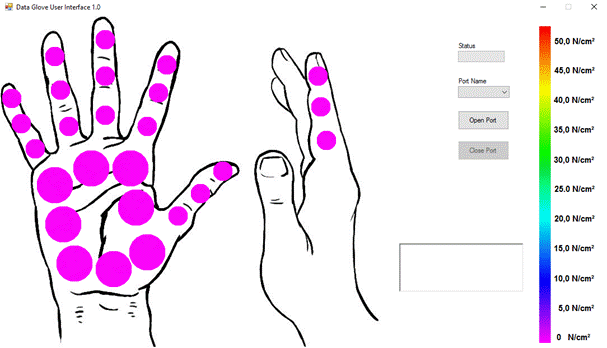

Die prinzipielle Machbarkeit des zukünftigen „Smart“-Handschuhs wurde gezeigt. Dieser Handschuh hat mehrere Drucksensoren an jedem der fünf Finger und der Handfläche. Für jeden Fingerknochen gibt es etwa einen Sensor. Diese „FlexiForce“-Sensoren haben einen Druckbereich zwischen 0 und 445 N/cm ² mit einer Auflösung von 0,1 N/cm². Es gibt zwei Arten von „FlexiForce“-Sensoren, die im Prototyp enthalten sind. Jeder von ihnen hat unterschiedliche Erfassungs-bereichsgrößen; Typ A201 hat zum Beispiel einen Durchmesser von 9,53 mm und Typ A401 einen von 24,4 mm. Der Smart-Handschuh-Prototyp hat insgesamt 26 Drucksensoren (Abb. 3): 18 Sensoren des Typs A201 und 8 Sensoren des Typs A401. Der von jedem Handsegment (Fingerknochen und Handfläche) ausgeübte Druck wird gemessen und die Position der Finger registriert.

Bei der Verwendung der behandschuhten Hand in der Praxis werden Daten über die Drücke und Kräfte erzeugt, die vom Orthopädieschuh-macher auf dem entsprechenden Körperteil des Kunden ausgeübt werden. Früher wurde dies während des Gipsverfahrens implizit getan. Die Daten von den Drucksensoren im „Smart“-Handschuh werden in einem Datenregister abgespeichert. Der Handschuh selbst ist mit einem BlueTooth-Sender ausgestattet, der die Daten drahtlos und in vorge-gebenen Intervallen an ein Computersystem weiterleitet.

Die Kräfte und Drücke werden auf einem separaten Computerbildschirm mit einem speziellen Softwarepaket visualisiert und erscheinen in Form von verschiedenen Schattierungen und Farben (Abb. 4). Blau zeigt zum Beispiel einen niedrigen Druck und rot einen hohen Druck, an. Das Bild ist mehr als eine bloße visuelle Darstellung von Messdaten; es hilft auch, die Informationen an andere Orthopädieschuhmacher und sogar Ärzte, den Kunden selbst und die gesamte Kette von Fachleuten, die an der Gestaltung und Lieferung einer Orthese oder eines orthopädischen Schuhs beteiligt sind, zu vermitteln.

Die Daten können gleichzeitig verwendet werden, um einen Einblick in die Menge an Druck und Kraft zu erhalten, die ausgeübt werden, wenn Korrekturen von Orthopädieschuhmachern vorgenommen werden. Der Datensatz kann verwendet werden, um Grenzen für maximale Drücke zu bestimmen, die eine AFO auf einen bestimmten Körperteil ausüben darf, um die Entwicklung von Hautfehlern, die sich zu Geschwüren oder anderen Wunden entwickeln können, zu verhindern. Zusätzlich zu den Drucksensoren umfasst der Prototyp auch drei Positionssensoren zur Erfassung von Höhenunterschieden (sogenannte Ascension Position Sensors), deren Funktion auf magnetischen Prinzipien beruht (die Auflösung des Sensors ist ein Grad). Die Anzahl wird schließlich auf fünf oder sechs Positionssensoren im endgültigen Smart-Handschuh-Design erhöht.

Diese Positionssensoren, die X-, Y- und Z-Koordinaten erzeugen, sind Schlüsselelemente zur Erzeugung von Inputdaten für das CAD-Modell (Abb. 5). In diesem Prototyp arbeiten die Positions- und Drucksensoren wie vorgesehen und der Datenstring kann als Eingang für das CAD-System verwendet werden (Abb. 1). Die Position und Orientierung des Smart-Handschuhs sowie der vom Anwender ausgeübte Druck werden durch die im Handschuh eingesetzten Positions- und Drucksensoren, die neu entwickelte Elektronik zur drahtlosen Bedienung sowie durch die entwickelte Prüfsoftware ermöglicht. Alle diese Daten werden benötigt, um ein genaues 3D-Modell eines Körperteils zu erzeugen, das auf einem Computerbildschirm dargestellt wird. Dieses Modell kann vom Orthopädieschuhmacher verwendet werden, um Korrekturen vorzunehmen. Ein endgültiges Modell kann als CAM-Datei (computergestützte Fertigung) verwendet werden, um ein Fräswerkzeug oder sogar eine Rapid-Prototyping-Maschine zu steuern, die das digitale Modell in ein greifbares Endprodukt umsetzen kann.

Schlussfolgerung

Ein Prototyp des Smart-Handschuhs ist funktionsfähig. Der nächste Schritt in der Gestaltung des Smart-Handschuhs ist es, den aktuellen Prototyp noch stärker in Richtung intelligenter Textilien zu verbessern, um Sensoren direkt in den Handschuh zu integrieren. Auch der Vorprozessor des CAD-Systems muss weiterentwickelt werden.

Anschrift für die Verfasser

Ing. Fred Holtcamp Msc., Associate Lector, Fontys Paramedische Hogeschool, 5600 AH, Eindhoven

1. Holtkamp@Fontys.nl

Artikel aus OST-Ausgabe 06/2017

- GIP databank, The Drug Information System of The National Health Care Institute of the Netherlands. 10-02-2015 Aantal gebruikers 2009-2013, hulpmiddelencategorie C05: Orthesen. http://www.gipdatabank.nl/databank.asp

- F.C. Holtkamp (2002) CAD CAM in de orthopedie techniek. In: Geertzen, J. H. B., Rietman, J. S. (eds.), Amputatie en prothesiologie van de onderste extremiteit. Lemma, Utrecht. S. 331-349.

- F.C. Holtkamp, M.J. Verkerk, J. van Hoof, E.J.M. Wouters (2016) Mapping user activities and user environments during the client intake and examination phase: an exploratory study from the perspective of ankle foot orthosis users. Technology and Disability 28(4):145-157 doi: 10.3233/TAD-160452.

- GIP databank, The Drug Information System of The National Health Care Institute of the Netherlands. 10-02-2015 Aantal gebruikers 2009-2013, hulpmiddelencategorie C05: Orthesen. http://www.gipdatabank.nl/databank.asp

- F.C. Holtkamp (2002) CAD CAM in de orthopedie techniek. In: Geertzen, J. H. B., Rietman, J. S. (eds.), Amputatie en prothesiologie van de onderste extremiteit. Lemma, Utrecht. S. 331-349.

- F.C. Holtkamp, M.J. Verkerk, J. van Hoof, E.J.M. Wouters (2016) Mapping user activities and user environments during the client intake and examination phase: an exploratory study from the perspective of ankle foot orthosis users. Technology and Disability 28(4):145-157 doi: 10.3233/TAD-160452.