Für mehr Effizienz, Gesundheit und Motivation

THOMAS SCHMIDT

Wir haben bei den Anbietern von Maschinen- und Werkstatteinrichtungen angefragt, wo sie in der Vergangenheit im Einsatz waren. Ihre gelungensten Einrichtungsbeispiele zeigen wir hier. Texte und Bilder beruhen dabei auf den Angaben der Anbieter.

AFT International GmbH, Wuppertal

In Dubai steht das Projekt „Mobilis“, das die Brüder Makram und Sofyen Tebbi gemeinsam mit dem Children Medical Center dort aufgebaut haben. Bei diesem Projekt galt es, die bisherigen Traditionen in der Orthopädieschuhtechnik und der OT in Frage zu stellen und zu zeigen, dass die Produktion von individuellen Prothesen und Orthesen in systematisierter und sehr effizienter Weise gelöst werden kann. Hierzu griffen die Gebrüder Tebbi auf das Know-how von AFT International zurück.{pborder}

Die sogenannte „Smart Factory 4.0“ ist in einer „One-Flow“ Struktur aufgebaut, die das sequenzielle Durchreichen der Erzeugnisse in einer vordefinierten Produktionsroute im Sinn hat. Alle Arbeitsplätze sind mit vernetzten Computern ausgestattet, die zentral von einem Server gesteuert werden. Die Mitarbeiter an den Arbeitsplätzen sind auf bestimmte Grundarbeiten ausgebildet und erhalten die jeweiligen Arbeitsanweisungen am Bildschirm – individuell für jedes einzelne Produkt. Vorbild ist dabei „Lean Management System“ aus der Automobilindustrie.

Gegliederte und zweckoptimierte Arbeitsplätze mit minimalen Laufwegen sind nur einige Elemente des Ganzen. Die Herstellung der Hilfsmittel ist dadurch 50 bis 80 Prozent schneller und effizienter als bisher und die Fehlerquote minimiert, berichten die beiden. Der programmierbare 7-D-Roboter und das CAD/CAM-System mit dem automatischen Fließband arbeiten rund um die Uhr und liefern am Morgen die Modelle an die Produktionstechniker. Die Produktionstechniker wissen mittels „electronic line assembly management system“ kurz ELAM, worin der nächste Produktionsschritt besteht und können somit sofort beginnen.

Designänderungen an den Produkten werden zentral in das System eingegeben, so dass jeder Mitarbeiter immer mit den letzten Design-Updates arbeitet. Werkzeuge die zur Qualitätssicherung verwendet werden, sind über Wifi-Netzwerk mit dem System verbunden und dokumentieren die Arbeitsschritte elektronisch. Mittels App oder über das Web-Portal kann der Kunde genau sehen, wie weit sein Hilfsmittel ist und gegebenenfalls auch sofort über das System einen Termin zur Anprobe vereinbaren. Nach der Produktion werden die Hilfsmittel an die verschiedene „Fitting Clinics“ geliefert, die ebenfalls mit dem System verbunden sind.

Insgesamt zirka 50 Techniker arbeiten nun mit einer modernen Staubabsaugung, den höhenverstellbaren Maschinen sowie dem neuen Modular-Werkplatzsystem WBM von AFT. Die enge Zusammenarbeit zwischen AFT-Geschäftsführer Peter Mebus und den Tebbi Brüdern in der Planungsphase hat zu einem beeindruckenden Ergebnis geführt,

welches mit viel Enthusiasmus von allen AFT-Mitarbeitern erzielt wurde. Ganz besonders ist auch die Farbgestaltung, welche der Smart Factory 4.0 eine sehr persönliche Note gibt.

Hardo Maschinenbau GmbH, Bad Salzuflen

Mit zwei Projekten beteiligte sich die Firma Hardo an der Umfrage. Bei der Sanitätshaus-Filiale der Firma Teraske in Garbsen bei Hannover waren es zwei Räume in einem Neubau, die eingerichtet wurden: einmal der Maschinenraum mit Zentralabsaugung sowie ein Arbeitsraum mit Klebeabsaugtischen. Ende September 2018 erfolgte hier die Installation bei Traumbedingungen – ebenerdiger Zugang, genügend Platz für die Maschinen und kein Zeitdruck. Mittelpunkt des Maschinenraumes ist nun die neueste

Mit zwei Projekten beteiligte sich die Firma Hardo an der Umfrage. Bei der Sanitätshaus-Filiale der Firma Teraske in Garbsen bei Hannover waren es zwei Räume in einem Neubau, die eingerichtet wurden: einmal der Maschinenraum mit Zentralabsaugung sowie ein Arbeitsraum mit Klebeabsaugtischen. Ende September 2018 erfolgte hier die Installation bei Traumbedingungen – ebenerdiger Zugang, genügend Platz für die Maschinen und kein Zeitdruck. Mittelpunkt des Maschinenraumes ist nun die neueste

Filterschrankgeneration „Hardo Aero+“.

An ihm wurden die vier mitgenommenen Maschinen vom alten Standort angeschlossen. Diese mussten dafür geringfügig umgebaut werden, um sie in die neue zentrale Absaugung integrieren zu können. Vorteilhaft war dabei, dass es Hardo-Maschinen waren, aber grundsätzlich sei das bei allen gängigen Marken möglich, erklärte dazu Hardo-Geschäftsführer Ingo Hausdorf. Neben dem Maschinenraum richtete Hardo einen Arbeitsraum mit Klebeabsaugtischen ein. Zeitgemäße Arbeitsplatzergonomie, gesunde Beleuchtung und eine effektive Belüftung waren auch hier die Zielvorgaben, die umgesetzt wurden und nun für optimale Arbeitsbedingungen sorgen.

Alter Ort, neue Ausstattung – so kann man kurz und knapp die Herausforderung bei der Firma Bürkner Orthopädie-Schuhtechnik in Berlin beschreiben. Nachdem schon der Ladenbereich einen „neue Anstrich“ erhalten hatte, war nun im November 2018 auch die Werkstatt dran. Firmenchef Daniel Simnowski-Bürkner holte seine Mitarbeiter mit ins Boot und zusammen mit Hardo-Geschäftsführer Ingo Hausdorf wurde Raum für fünf neue verschiedene Schleifmaschinen gefunden und eine zentrale Absauganlage installiert. Da der Platz beschränkt ist, kam man dabei auf nicht alltägliche Lösungen. So befinden sich die Maschinen innerhalb von Stahlregalen, in denen dann oberhalb von ihnen Leisten gelagert werden (siehe Abb. 4). „Wir mussten nur ein Rohr durch das Regal führen“, schilderte Ingo Hausdorf die Herausforderung.

Alter Ort, neue Ausstattung – so kann man kurz und knapp die Herausforderung bei der Firma Bürkner Orthopädie-Schuhtechnik in Berlin beschreiben. Nachdem schon der Ladenbereich einen „neue Anstrich“ erhalten hatte, war nun im November 2018 auch die Werkstatt dran. Firmenchef Daniel Simnowski-Bürkner holte seine Mitarbeiter mit ins Boot und zusammen mit Hardo-Geschäftsführer Ingo Hausdorf wurde Raum für fünf neue verschiedene Schleifmaschinen gefunden und eine zentrale Absauganlage installiert. Da der Platz beschränkt ist, kam man dabei auf nicht alltägliche Lösungen. So befinden sich die Maschinen innerhalb von Stahlregalen, in denen dann oberhalb von ihnen Leisten gelagert werden (siehe Abb. 4). „Wir mussten nur ein Rohr durch das Regal führen“, schilderte Ingo Hausdorf die Herausforderung.

Eine andere war, dass der gesamte Einbau bei laufender Produktion stattfand. „An einer Maschine wurde immer geschliffen und die Arbeit im Betrieb ging weiter“. Trotzdem war der eigentliche Einbau an einem Tag erledigt – mit Vor- und Nachbereitung waren es dann insgesamt drei Tage „Umbauzeit“ für den Kunden. Effizienzsteigerung, eine höhere Mitarbeitermotivation und Imagegewinn waren die Resultate der Umbaumaßnahme, die Daniel Simnowski-Bürkner an einem Tag der offenen Tür der Öffentlichkeit vorstellte. Und dass eine „gesunde Werkstatt“ mit wenig Staub und Lärm auch einen Betrieb für potenzielle Arbeitnehmer attraktiver macht, beweist der Umstand, dass Daniel Simnowski-Bürkner mit ihr zwei neue Mitarbeiter von sich überzeugen konnte.

Ottobock SE & Co. KGaA, Duderstadt

Irgendwann werden die Betriebsräumlichkeiten zu klein und man muss überlegen, was man macht. Die Firma Schuh-Petters in Gera hatte sich in so einer Situation für einen Neubau entschieden. Es entstand ein komplett barrierefreies Gebäude mit einer großzügigen Fertigungshalle. Die Grundsteinlegung des Neubaus erfolgte im Jahr 2015, bereits ein Jahr später konnten die Mitarbeiter in das neue Gebäude einziehen und die Produktion starten.

Aufgrund der guten Zusammenarbeit zwischen Ottobock und der Firma Petters während der gesamten Planung verlief der Umzug inklusive Montage und Installation von bestehenden und neuen Maschinen reibungslos. Die Mitarbeiter haben mehr Platz in ihrem Arbeitsumfeld, bessere Lichtverhältnisse und moderne Maschinen, die ergonomisch und geräuscharm sind. Mit einer neuen Fertigungsstraße kann die Schuh-Petters GmbH insgesamt ihre Effizienz steigern. Es gehen Aufträge aus 14 Filialen ein, wodurch die Maschinen von morgens bis abends im Einsatz sind.

Eine Besonderheit in der neuen Fertigungshalle ist das Nebeneinander von neu erworbenen und gebrauchten Maschinen aus der vorigen Werkstatt. Der Maschinenpark zum Beispiel wurde mit zusätzlichen Fräs- und Schleifmaschinen erweitert. Ottobock plante und installierte hierfür eine neue Absauganlage, die speziell auf die größere Anzahl der Maschinen ausgerichtet ist.

„In unsere Planung mit neuen Schleif- und Fräsmaschinen lassen wir gerne auf Wunsch auch alte, gut erhaltene Maschinen einfließen – unabhängig vom Hersteller“, erläutert der Produktmanager Christoph Neugebauer. Ottobock entwickelte dafür spezielle Anschlusslösungen, um die neuen Absauganlagen an bereits bestehende Maschinen der Kunden anschließen zu können.

Stinova GmbH, Achern

Einen notwendigen Umzug durch die Beendigung des Mietverhältnisses der Werkstatträume sah Hermann Ochensberger, Inhaber der Ortho-Schuh GmbH in Wien, als die Gelegenheit an, seinen Betrieb neu zu strukturieren und den neuen Erfordernissen des Marktes anzupassen. Das Ziel war, den Bereich der Fertigung der Orthopädieschuhtechnik so auszubauen, dass die Arbeitsabläufe nach seinen Vorstellungen umgesetzt werden. Dafür stand ihm als Partner die Firma stinova mit Hans-Joachim Fischer zur Seite.

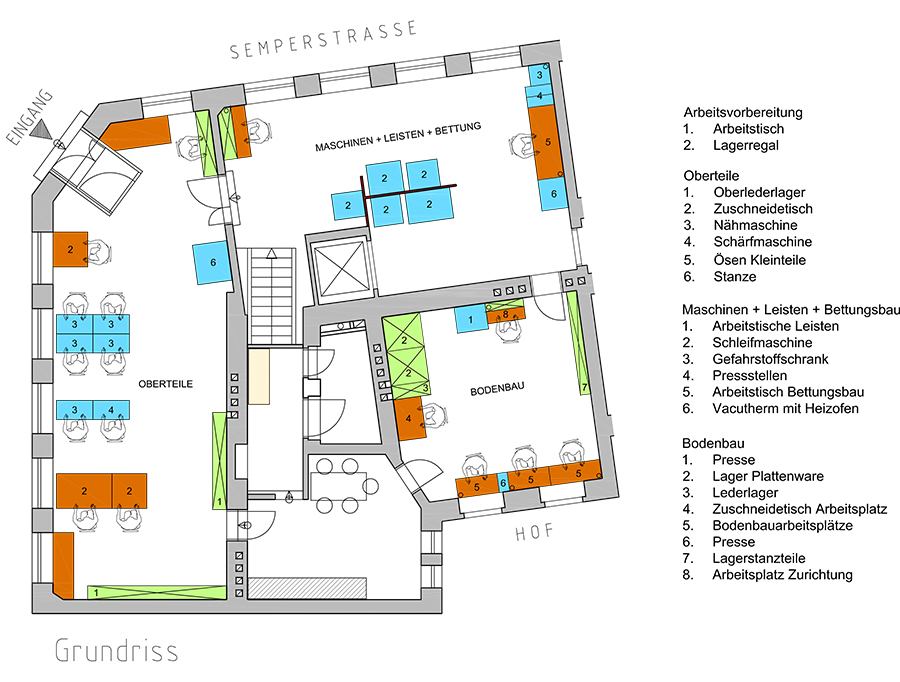

Die Ortho-Schuh GmbH fertigt ausschließlich individuelle Maßanfertigungen. Alle Teile dafür werden selbst hergestellt. Dies macht eine große Lagerhaltung nötig, um alle Materialien zur Verfügung zu haben und den Arbeitsablauf nicht unterbrechen zu müssen. In der neuen Betriebsstätte gibt es nun ein Handlager und ein Vorratslager. Das Vorratslager wurde im Untergeschoss eingerichtet, ebenso das Lager für die Leisten. Die Werkstattfläche wurde nun eingeteilt in die einzelnen Arbeitsschritte (siehe Grundriss auf S. 39). In der Arbeitsvorbereitung wird die eingehende Arbeit sortiert und in die betreffenden Bereiche eingeteilt. Der Leistenbau wurde mit dem Bettungsbau zusammengefasst – hier werden nun auch die dazu benötigten Materialien gelagert.

Schadstofffreies Arbeiten gestattet nun der Anschluss der Arbeitstische an eine zentrale Klebedampfabsaugung. In dem Raum werden auch die Maßeinlagen angefertigt – vom Materialaufbau bis zum Einschleifen. Die Schleifmaschinen wurden dabei zu einem Maschinenblock zusammengefasst. Spezielle Akustiktrennwände reduzieren dabei den Lärmpegel. Die Oberteile für Schuhfertigung werden in einem weiteren Arbeitsraum gefertigt. Hier sind die Arbeitstische für Modellzeichnungen sowie den Lederzuschnitt aufgestellt. Die Näh- und Schärfmaschinen wurden dem Arbeitsablauf entsprechend angeordnet. Sie sind unter Berücksichtigung des Lichteinfalls an der Fensterseite platziert.

Das Oberlederlager sowie das benötigte Zubehör befinden sich in unmittelbarer Nähe der Arbeitstische. Im Bereich der Schuhfertigung sind spezielle Arbeitsplätze eingebaut, um eine rationelle Fertigung zu ermöglichen. Alle benötigten Materialien sind hier eingelagert und schnell griffbereit. Auch hier sind die Arbeitsplätze an die zentrale Klebedampfabsaugung angeschlossen. Neben den Arbeitsräumen wurde im Werkstattbereich ein Aufenthaltsraum eingebaut. Die Umkleide und Sanitäranlagen sind im Untergeschoss angesiedelt. Zudem sind alle Räume mit einer Klimaanlage ausgestattet, um ein immer gleiches, für die Mitarbeiter angenehmes Raumklima, zu erreichen.

Artikel als PDF herunterladen

Bilder aus dem Artikel: