Diabetikerversorgung aus dem Drucker

Das Bundesministerium für Bildung und Forschung fördert ein Projekt zum Lasergestützten Aufbau von kundenindividueller Fußbekleidung (LAUF). Ziel des Projekts ist es, Einlagen für Diabetespatienten per 3D-Druck herzustellen. So soll die Wirksamkeit der Hilfsmittel besser analysiert und wissenschaftlich bewertet werden können.

Diabetiker brauchen eine besondere, individuelle Einlagenversorgung, um Druckgeschwüren vorzubeugen und Schmerzen zu lindern. Bei der Einlagenfertigung in Handarbeit setzten OSM bisher auf bettende beziehungsweise stützende Formen und kombinierten verschiedene Materialien mit unterschiedlichen Shore-Härten. Da Einlagen für Diabetespatienten individuelle, in Handarbeit gefertigte Einzelversorgungen darstellen, ließ sich deren Wirksamkeit wissenschaftlich bisher nicht eindeutig nachweisen. Gerade in der Diskussion um Festbeträge, nötige Fertigungszeiten et cetera könnte ein solcher Nachweis klare Fakten schaffen und eine Verhandlungsbasis für Versorger und Krankenkassen gleichermaßen bieten.

Ein weiterer großer Schritt in diese Richtung könnte die digital gesteuerte Fertigung maßgeschneiderter Einlagen mittels 3D-Druck sein, die Erfassung der Fußform erfolgt ja bereits per 3D-Scan. Im Projekt „LAUF“ (Lasergestützter Aufbau kundenindividueller Fußbekleidung) arbeiten Forscher der Fraunhofer-Institute für Werkstoffmechanik (IWM) und für Umwelt-, Sicherheits- und Energietechnik (UMSICHT) gemeinsam mit Industriepartnern an dieser Digitalisierung. „Die digitale Vermessung des Fußes ist bereits Usus. Im Projekt haben wir nun auch den Herstellungsprozess der Sohlen vollständig digitalisiert“, erläutert Dr. Tobias Ziegler, Wissenschaftler am IWM. „Mithilfe der neu entwickelten Software kann der Orthopädieschuhtechniker die Sohle patientenindividuell entwerfen und das Ergebnis auf einem 3D-Drucker ausdrucken.“ So lassen sich die mechanischen Eigenschaften und der Fertigungsprozess der Einlagen dokumentieren und nachweisen, zum anderen können die Hilfsmittel mit 3D-Druckern deutlich günstiger hergestellt werden. Zu den Projektmitgliedern gehört auch die IETEC Orthopädische Einlagen GmbH Produktions KG, die den Orthopädieschuhtechnikern die Software in etwa zwei Jahren zur Verfügung stellen könnte, wie es von Seiten der Fraunhofer-Gesellschaft heißt.{pborder}

Als Basismaterial für die 3D-Druck-Einlagen dient thermoplastisches Polyurethan (TPU), das vor einigen Jahren die Industriepartner Covestro und Lehmann& Voss&Co. entwickelten. TPU ist sehr weich und daher gut für die Verwendung in Einlagen geeignet. Gemeinsam mit UMSICHT-Experten entwickeln die beiden Industriepartner nun weitere, noch besser geeignete Typen dieses Kunststoffs.

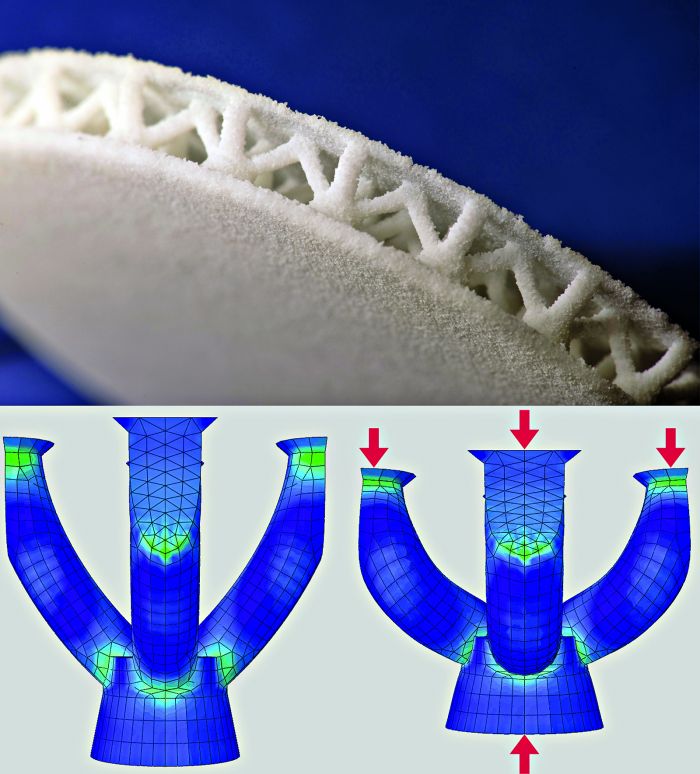

Ein entscheidender Faktor bei der Diabetikerversorgung ist die Steifigkeit der Einlagen. Aktuell optimieren die Wissenschaftler des IWM die dreidimensionalen Strukturen, die der Kunststoff in der Einlage annehmen soll. Denn wie weich oder hart die Einlage später ist, hängt nicht nur vom Material selbst ab, sondern auch von seiner Ausformung. „Wir überlegen uns zunächst Strukturen, also etwa gerade Stege, Ärmchen mit einer Krümmung oder Dreiecke, fertigen davon ein Computermodell an, geben die Materialdaten des jeweiligen Kunststoffs ein und simulieren, wie steif das Resultat unter Druck ist“, konkretisiert Ziegler. „Wo soll die Einlage fester sein, wo weich? Über die Art der Struktur können wir also die Steifigkeit der Sohle präzise einstellen.“ Das Team des IWM klärt mit anwendungsnahen Belastungssimulationen, welche Strukturen an welcher Stelle nötig sind, um die gewünschten Eigenschaften zu erreichen. Sie prüfen die Belastbarkeit des Materials und dessen voraussichtliche Lebensdauer. „Wir simulieren außerdem den gesamten Herstellungsprozess, um auch hier Optimierungspotenziale aufzudecken“, erklärt Ziegler. Die Daten für die verschiedenen Einlagen gehen an die Industriepartner rpm GmbH und Sintermask, die sie über 3D-Drucker durch selektives Lasersintern, einem additiven Fertigungsverfahren, ausdrucken. Der Partner Explius ist zuständig für die 3D-Datenverarbeitung. Das Team vom UMSICHT optimiert dabei den Druckprozess. Wenn eine Einlage ausgedruckt ist, führt ihr Weg zurück zum IWM: Hier wird in Zugversuchen sowie Abrieb- und Biegeprüfungen geprüft, wie belastbar die Einlage ist. So sind bereits erste prototypische Einlegesohlen entstanden.

Ausgabe 04 / 2017

Artikel als PDF herunterladen: