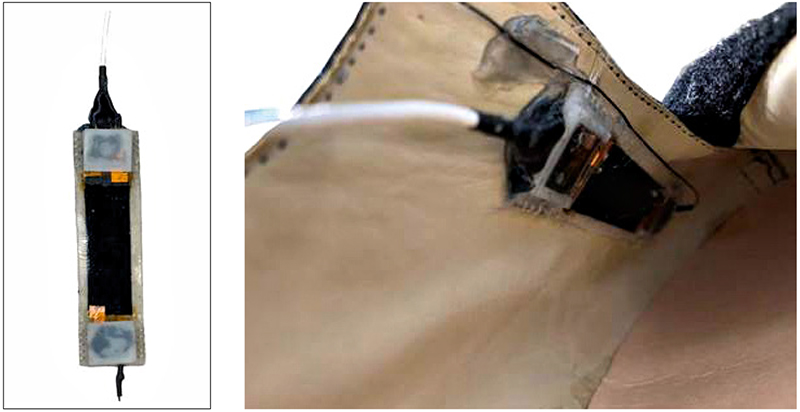

Intelligente dielektrische Elastomere und deren Anwendung als Sensoren in der Schuhtechnik

Die Welt wird smart. Automaten mit künstlicher Intelligenz verfolgen über Kameras den Weg von Menschen in der Menge. Maschinen lernen unsere Sprache zu verstehen und mit uns zu sprechen. Auch Materialien werden smart: Smarte Textilien in industriell hergestellten Produkten sind auf dem Vormarsch, denken wir an sich selbst überwachende Brückenarmierungen, Teppiche mit Personenerkennung oder Bekleidung mit elektrischer Funktionalität im Textil. Es gibt smarte metallische Drähte, die Bewegungen mit hohen Kräften erzeugen, wenn ein Stück davon von einem Strom durchflossen wird, die sich aufheizen, wenn man sie streckt und sich abkühlen, wenn man sie entspannt. Und es gibt Kunststoffe mit smarten Eigenschaften. Zu diesen smarten Kunststoffen zählen dielektrische Elastomere. Diese verhalten sich wie Kondensatoren und können beim Anlegen von Spannungen Bewegungen erzeugen, so dass sich aus Folien superflache Lautsprecher bauen lassen. Oder sie ändern bei Verformung ihre elektrischen Eigenschaften, so dass sich hieraus flächige Druck- und Biegesensoren herstellen lassen.

Mit einem Abonnement erhalten Sie Zugriff auf alle Online-Inhalte. Mit einem Premium-Abonnement erhalten Sie zusätzlich viele Angebote rund um die Orthopädieschuhtechnik umsonst oder stark vergünstigt.

Nutzen Sie Ihr Abonnement auch digital und profitieren Sie von der großen Fachartikelvielfalt . Der Zugang ist bei Ihrem Abonnement bereits enthalten und für Sie kostenlos.